线束在电气系统中至关重要,因为它负责在组件之间传输信号和电力。它还能确保系统可靠运行,并对整个系统进行整理和保护。因此,所有制造商都需要精心设计的线束,以提供最佳性能、满足特定要求并最大程度地降低系统故障风险。

那么,制造商在设计时需要考虑哪些因素?

材料、组件与选型标准

在设计和选择线束组件(如导线、电缆、连接器及其他部件)时,制造商必须考虑多种因素,包括:

- 电气系统的电气要求,

- 预期承受的机械应力,

- 工作温度,

- 环境暴露条件,

- 安全标准,

- 应用对尺寸和重量的具体要求,

- 耐用性和可靠性。

导线:

导线和电缆通常由铜或铝制成。选用正确的导线和电缆可确保电力和信号的高效传输。

为了确保电流顺畅流动和有效散热,选用具有合适线规的正确导线材料至关重要。

铜因其高导电性和低电阻而成为最常用的导线材料。另一方面,铝更轻,但其导电性较低,会导致发热量较高(散热效率较低)。

除了材料,导线还因线规不同而异。线规主要衡量导线的粗细。线规数字较小的导线更粗,电阻更低。此类导线允许更大的电流通过,同时电压降更小。相反,线规数字较大的细导线电阻较高,会限制电流流动。

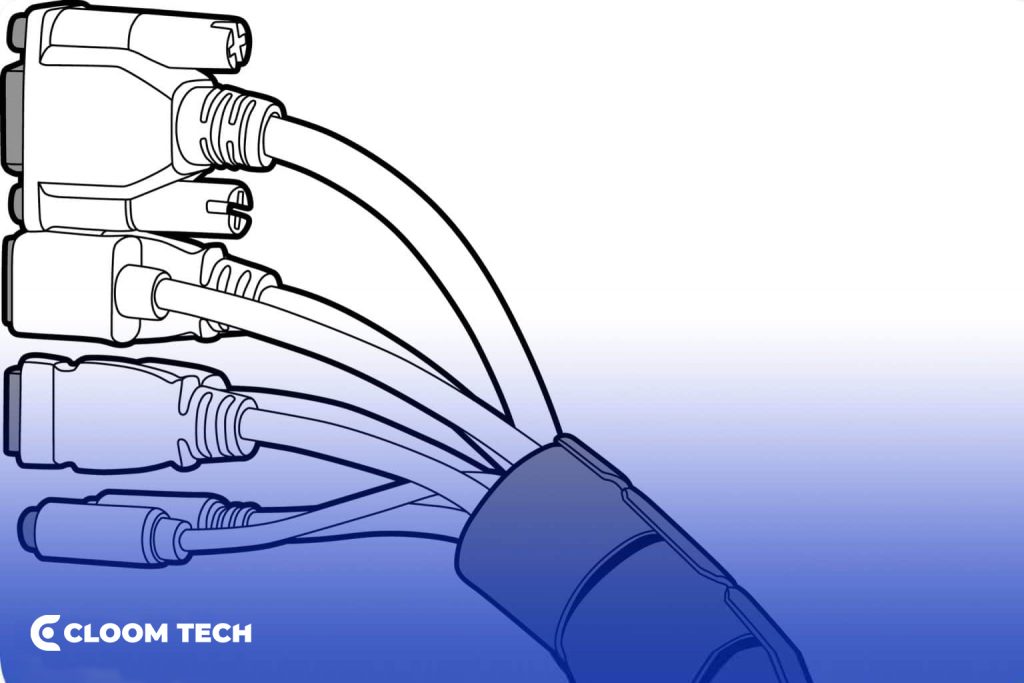

连接器:

连接器用于将导线和电缆连接到设备,而端子则是导线末端,用于连接到其他组件或连接器。

连接器中的接触点确保电流顺畅、无中断地流动。连接松动可能导致短路或电力损耗。

连接器构成完整电路,并允许电路轻松组装和拆卸。此外,它们还能确保不同导线和电缆之间的稳定连接,以承受机械振动。

鉴于连接器如此重要,制造商需要根据系统的电气和机械特性来选择连接器。导线的线规、材料和长度也会影响所选连接器的类型。

护套与绝缘:

护套和绝缘材料包括热缩管、扎带、套管、注塑包覆等。它们用于包裹导线和电缆,以增强对温度、压力和湿度的防护。

采用不同的导线绝缘和护套材料能提升线束的耐用性和性能。以下为常用的护套和绝缘材料:

- 波纹管:

- 材质:聚丙烯(PP)或聚酰胺(PA)

- 耐高温范围:-40℃至150℃

- 耐磨

- PVC管:

- 柔韧性更高

- 抗弯曲变形

- 常用于线束分支处,确保导线平滑过渡

- 耐热性不高(低于80摄氏度)

- 胶带:

- 提供绝缘、耐磨、阻燃等保护

- 有多种类型:胶带类型特性PVC胶带耐磨性好,阻燃,耐温约80摄氏度,成本较低绒布胶带材质为PET(聚酯),包裹性最佳,具有降噪特性,耐温约105摄氏度布基胶带材质为PET(聚酯),耐磨性极佳,耐温高达150摄氏度,阻燃性不佳

- 热缩管:

- 具有适当密封和绝缘性能的连接器可保护电气连接免受灰尘、污垢、湿气和极端温度的影响,确保长期电气连通性。

- 应力消除部件:

- 诸如护线圈、线缆夹或扎带等部件可保护线束组件。在线束中,应力消除部件应放置在导线引出线束的位置,因为这些点通常最脆弱。

- 防水护套:

- 对于防水护套,硅胶管或橡胶管能在潮湿条件下保持导线干燥,具有良好的抗性和柔韧性。

定制配置:

除了上述主要组件外,制造商还会通过指定优化的布线路径、布局、长度以及保护性组件(如继电器或保险丝)来定制线束,使其完全适用于预期用途。

推动现代线束设计的工具与技术

让我们探讨推动现代线束设计发展的各种工具和技术。

软件解决方案

先进的软件解决方案,如计算机辅助设计(CAD),已经彻底改变了线束的设计方式。当代CAD软件支持实时协作、多维建模以及与仿真工具的无缝集成。

借助Autodesk AutoCAD、Creo、SolidWorks和Inventor等先进的线束设计软件,制造商可以创建强大的2D和3D设计。这使得工程师能够:

- 制定详细的线束布局

- 优化定制线缆组件

- 运行应力分析

从而减少错误发生的可能性。

制造自动化

线束制造过程中的自动化带来了更高的精度、速度和效率。

如今,导线通过自动化的机器进行切割和剥皮,减少了人工劳动并提高了精度。同样,自动化的组装系统用于装配导线、电缆、连接器、端子及其他组件,使过程快速、可靠且准确。此外,数据分析和性能监控是另一项自动化流程,制造商借此优化生产流程并提升整体效率。

测试设备

先进的测试设备帮助制造商设计符合特定标准的线束。

- 多用表(万用表)和通断测试仪: 用于测试线束的电气完整性,确保没有短路、断路或接线错误。

- 环境模拟舱: 制造商将线束置于极端条件下(如振动、电压波动、极高温度等)进行测试,以确保其在实际工况下的性能和耐用性。

技术在减少设计错误和维修成本方面发挥着至关重要的作用。其结果是显著节省了成本和时间,使制造商能够专注于提高生产效率和盈利能力。

设计流程:从概念到成品

线束的设计涉及多个步骤。在每个步骤中,制造商都确保高精度、可靠性和效率,以使最终产品完全符合规格要求。

规划阶段

线束设计是什么?关键在于明确你希望线束设计实现什么功能。

在规划阶段,制造商需要定义:

- 关键规格: 如电气信号、电压和功率。

- 要求: 如对连接器、导线类型和导线长度的要求。

- 特定应用需求: 如耐热、耐压、抗电磁干扰(EMI)等。

当制造商清晰地了解应用需求后,就能创建出满足长效性、可靠性和高效安装要求的电子图纸。

原型制作

图纸完成后,制造商便开始进行原型制作。

为此,需准备完整的文档,包括:

- 物料清单(Bill of Materials)

- 装配说明(Assembly Instructions)

- 测试程序(Testing Procedures)

所有这些工作都是为了确保原型符合所有设计规范,减少昂贵的返工,并为顺利量产铺平道路。

在原型构建过程中,制造商、设计师和工程师利用各自的专业知识进行早期验证。

验证与测试

为使原型能够进入大规模生产,必须极其谨慎和耐心地对其进行多项测试程序。测试旨在检查:

- 电气连接的完整性

- 测量电阻

- 是否存在间歇性连接问题

为行业需求定制线束

为满足不同行业的需求,制造商提供可定制、耐用且高效的线束,量身定制以满足特定行业需求。

- 汽车行业: 需要设计用于高温和高振动环境的线束。

- 电子行业: 需要微型化、高柔性的线束,以适应狭小空间和紧凑结构。

- 机器人与工业自动化: 需要可扩展的设计以应对高负荷使用,并足够耐用以承受重复运动。

- 航空航天: 需要轻量化、耐高温的线束,以确保在极端条件下的高效性能。

- 能源与可再生能源: 需要设计用于高电压的线束,兼顾安全性和效率,并易于维护。

面向未来需求的线束设计:应对不断变化的需求

各行各业都在发展演进,电气线束设计也应随之进步。然而,这面临着诸多挑战。制造商需要紧跟新趋势,以推动创新。

小型化趋势

随着电气设备和装置日益紧凑并追求空间效率,线束也需要顺应这一趋势。因此,对微型化和轻量化组件的需求不断增长,以推动产品设计优化的创新解决方案。

制造商正在推出具有模块化设计、高柔韧性以及小型连接器的线束。

可持续性设计

可持续性正受到越来越多的重视。因此,线束设计可以采用可回收材料、环保组件和节能设计,以保持面向未来的竞争力。

这些组件选择和设计上的改变,旨在最大限度地减少环境影响,并满足所有法规标准。

行业创新

显而易见,线束将成为物联网(IoT)驱动系统(从自动驾驶车辆到智慧城市)不可或缺的一部分。线束也必须适应这一趋势,以实现实时传输、自动化和增强的连接性。

设计师需要在保持信号完整性的同时,集成更多传感器和连接器。

选择河北阔沐科技 进行线束设计

毫无疑问,定制化的线束设计对于创建可靠、高效的解决方案以满足行业日益增长的需求至关重要。河北阔沐科技凭借创新的设计流程,在提供高质量定制线束方面表现出色,确保最佳性能和耐用性。我们拥有超过十年的经验,致力于为您独特的应用需求量身打造专属解决方案。

选择 河北阔沐科技作为您的线束制造合作伙伴,获取前沿的线束解决方案。